Le Gemba Walk est une pratique fondamentale du lean management qui consiste à se rendre sur le terrain, là où le travail s'effectue réellement, pour observer, comprendre et améliorer les processus.

Cette méthode japonaise, issue du système de production Toyota, permet aux dirigeants et superviseurs de quitter leurs bureaux pour découvrir la réalité opérationnelle du Gemba et identifier des opportunités d'amélioration continue. Suivez ces cinq étapes essentielles pour transformer vos tournées de plancher en véritables catalyseurs de performance manufacturière.

Le terme "Gemba" vient du japonais et signifie "le lieu réel" - l'endroit où se crée la valeur. Vous avez probablement déjà remarqué que les décisions prises en salle de conférence peuvent parfois sembler déconnectées des réalités du terrain. C'est précisément ce que le Gemba Walk vise à corriger.

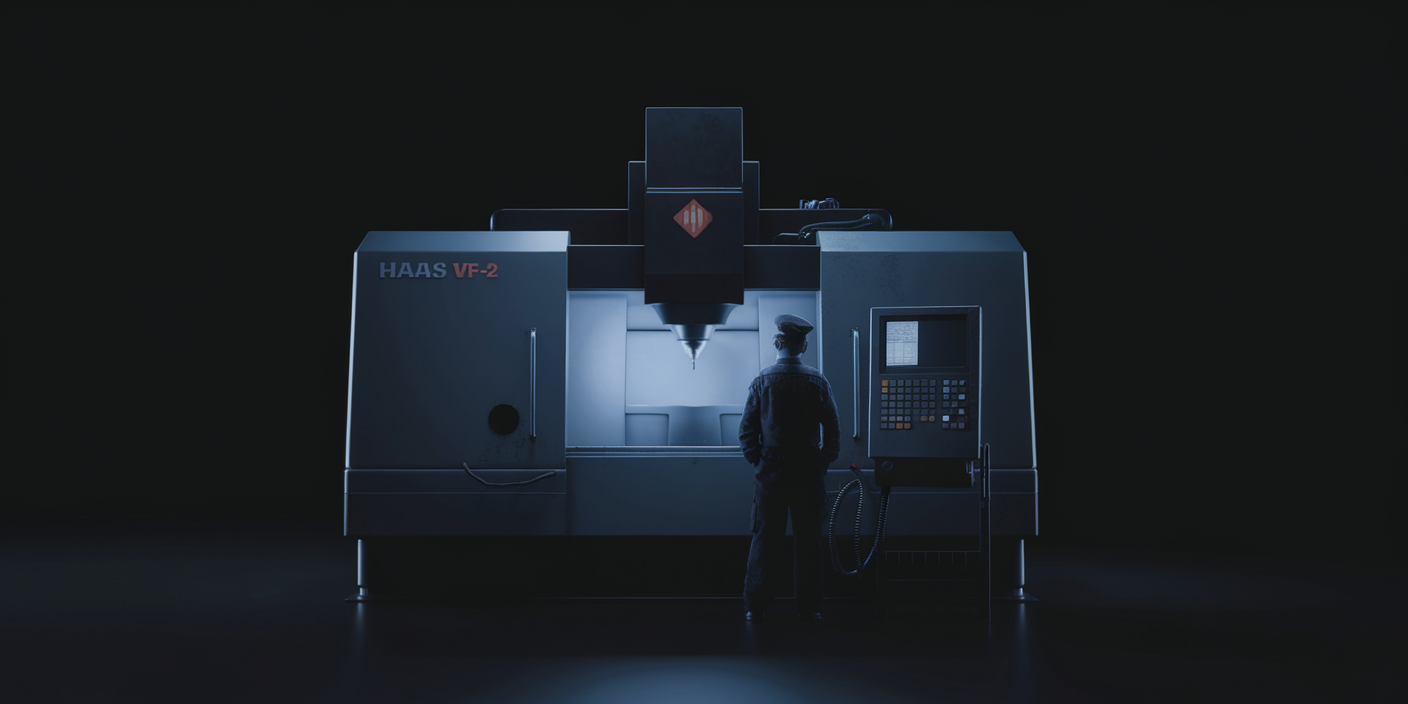

Dans un environnement manufacturier, le Gemba est le plancher de production. C'est là que vos opérateurs transforment la matière première, que vos machines fonctionnent, et que surgissent les véritables défis quotidiens. En pratiquant régulièrement des Gemba Walks, vous développez:

Le Gemba Walk constitue un pilier du lean management qui permet d'aligner les objectifs stratégiques avec les réalités opérationnelles. Cette pratique favorise une résolution plus efficace des problèmes et contribue directement à l'amélioration de la performance manufacturière.

Une tournée de plancher efficace commence bien avant de mettre les pieds sur le terrain. La préparation est la clé du succès.

Chaque Gemba Walk doit avoir un but spécifique. Vous vous demandez peut-être comment choisir le bon objectif? Commencez par identifier les zones problématiques ou les processus que vous souhaitez améliorer. Votre objectif pourrait être:

Développez une liste de questions pertinentes qui vous aideront à mieux comprendre la situation. Ces questions doivent être ouvertes et encourager le dialogue plutôt que de simplement chercher des réponses "oui/non". Par exemple:

Identifiez les départements et postes de travail que vous visiterez. Assurez-vous d'informer les superviseurs concernés à l'avance, sans pour autant créer une atmosphère d'inspection qui mettrait les employés mal à l'aise.

L'observation est au cœur du Gemba Walk. Ce n'est pas une inspection ou une évaluation, mais une opportunité d'apprentissage.

Votre attitude déterminera la qualité des échanges et des observations. Approchez chaque situation avec humilité et curiosité. Les opérateurs sont les experts de leur poste - votre rôle est d'apprendre d'eux, pas de les juger.

Prenez le temps d'observer le travail en cours avant d'engager la conversation. Notez:

Lorsque vous posez des questions, écoutez attentivement les réponses. Encouragez les opérateurs à partager leurs idées et préoccupations. Souvent, ils ont déjà identifié des solutions potentielles mais n'ont peut-être pas eu l'occasion de les exprimer.

Utilisez des notes, des photos (avec permission) ou même des enregistrements audio pour capturer vos observations. Ces éléments seront précieux lors de l'analyse ultérieure.

Une fois votre tournée terminée, prenez le temps d'analyser ce que vous avez observé.

Comparez la situation observée avec les standards ou les attentes. Cherchez à comprendre pourquoi ces écarts existent.

Y a-t-il un problème de formation? Les outils sont-ils inadaptés? Le standard est-il irréaliste ou mal communiqué? Existe-t-il des contraintes extérieures qui affectent le travail?

Les problèmes visibles sont souvent des symptômes de causes plus profondes. Utilisez des méthodes comme les "5 Pourquoi" pour remonter à l'origine du problème.

Pourquoi y a-t-il une accumulation de pièces à ce poste? Pourquoi le poste suivant ne peut-il pas suivre le rythme? Pourquoi ce poste manque-t-il de capacité?

Ces questions permettent d'approfondir votre analyse dans une démarche de lean management.

Partagez vos observations avec les opérateurs concernés et demandez leur avis sur les causes et les solutions possibles. Leur perspective est inestimable pour comprendre les nuances de la situation.

Un Gemba Walk n'a de valeur que s'il débouche sur des actions concrètes.

Toutes les opportunités d'amélioration ne sont pas égales. Classez-les selon leur impact potentiel sur la performance manufacturière, la facilité de mise en œuvre, les ressources nécessaires et l'urgence de la situation.

Pour chaque problème prioritaire, définissez l'action spécifique à entreprendre, le responsable de l'action, l'échéance, les ressources nécessaires et comment le succès sera mesuré.

Assurez-vous que tous les intervenants comprennent le plan d'action et leur rôle dans sa mise en œuvre. La transparence est essentielle pour maintenir la confiance et l'engagement.

Mettez en place un système de suivi pour vous assurer que les actions sont réalisées dans les délais. Cela peut être aussi simple qu'un tableau visuel dans l'espace de travail ou aussi sophistiqué qu'un logiciel dédié de gestion des tâches.

Le Gemba Walk n'est pas un événement ponctuel mais un élément d'un cycle d'amélioration continue.

Intégrez les Gemba Walks dans votre routine hebdomadaire ou mensuelle. La régularité est cruciale pour instaurer une culture d'amélioration continue.

Mesurez l'impact des actions mises en place suite aux Gemba Walks précédents:

Formez progressivement d'autres membres de l'équipe à la conduite de Gemba Walks efficaces. Plus vous aurez de personnes capables de mener ces tournées, plus votre organisation deviendra agile et réactive.

Reconnaissez et célébrez les améliorations réalisées grâce aux Gemba Walks. Cela renforce l'importance de cette pratique et encourage la participation continue.

Pour maximiser l'efficacité de vos tournées de plancher, évitez ces erreurs courantes:

Si vous vous concentrez uniquement sur la détection des erreurs, vous créerez une atmosphère de méfiance. Les opérateurs cacheront les problèmes au lieu de les partager.

Bien qu'il soit tentant de proposer des solutions immédiates, résistez à cette impulsion. Le Gemba Walk vise à comprendre la situation, pas à la corriger instantanément sans analyse approfondie.

Un Gemba Walk sans actions concrètes et sans suivi est une opportunité perdue. Pire encore, il peut saper la confiance des équipes qui verront leurs préoccupations ignorées.

N'effectuez pas toujours vos Gemba Walks seul ou avec le même groupe. Invitez occasionnellement des personnes d'autres départements pour apporter des perspectives nouvelles.

La fréquence optimale dépend de votre contexte. Dans un environnement manufacturier en pleine transformation, des Gemba Walks hebdomadaires peuvent être nécessaires. Pour des opérations plus stables, une fréquence mensuelle peut suffire. L'essentiel est d'établir une routine régulière.

Un Gemba Walk peut durer entre 30 minutes et 2 heures selon l'étendue de votre objectif. Il est préférable de faire des tournées plus courtes mais régulières que des marathons occasionnels.

Idéalement, les Gemba Walks devraient impliquer des personnes de différents niveaux hiérarchiques. Les gestionnaires seniors gagnent à y participer pour maintenir un lien avec les réalités du terrain, tandis que les responsables d'amélioration continue peuvent apporter leur expertise méthodologique.

Évaluez le nombre de problèmes identifiés et résolus, l'amélioration des indicateurs de performance ciblés, et l'évolution de l'engagement des employés. Dans une démarche de lean management réussie, vous constaterez également une hausse des suggestions d'amélioration venant directement des opérateurs.

Le Gemba Walk est bien plus qu'une simple promenade sur le plancher de production. C'est une philosophie qui place l'observation directe et le respect des opérateurs au cœur du processus d'amélioration continue. En suivant ces cinq étapes essentielles - préparer avec intention, observer avec respect, analyser les écarts, mettre en œuvre un plan d'action et établir un cycle d'amélioration continue - vous transformerez progressivement votre organisation.

Les entreprises qui pratiquent régulièrement et efficacement les Gemba Walks développent une culture où les problèmes sont vus comme des opportunités d'amélioration, où la communication entre les niveaux hiérarchiques est fluide, et où chacun se sent responsable de la performance globale. N'attendez plus pour intégrer cette pratique puissante du lean management dans votre boîte à outils de gestion et voir votre performance opérationnelle s'améliorer jour après jour.

Inscrivez-vous pour suivre l’actualité manufacturière.