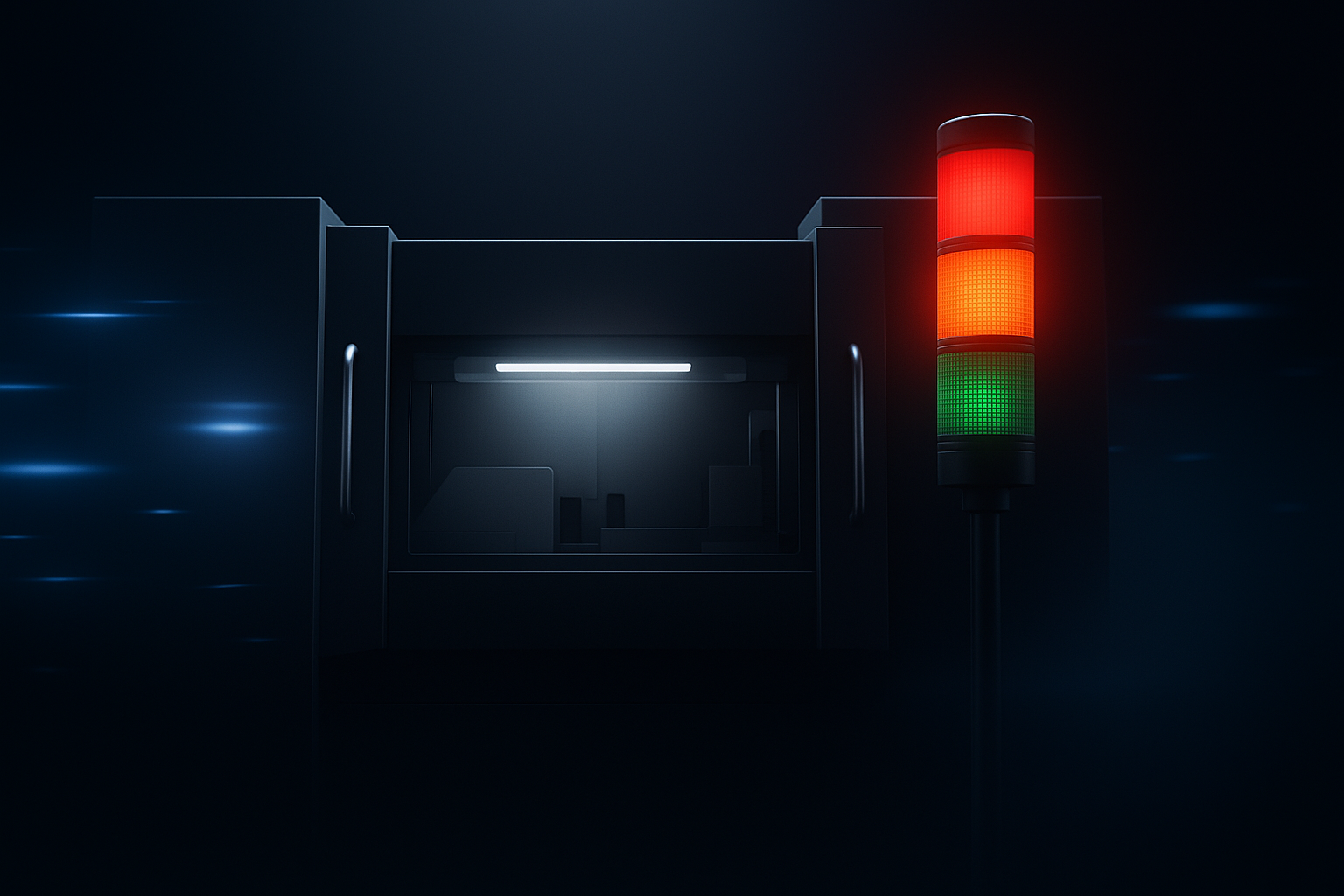

Les systèmes Andon, hérités de la philosophie Toyota, représentent aujourd'hui une solution accessible et performante pour réduire significativement les temps d'arrêt machine dans l'environnement manufacturier. Cette technologie Andon, bien au-delà de simples voyants lumineux, permet une réactivité accrue face aux problèmes de production, tout en générant des données précieuses pour l'amélioration continue. L'implémentation d'un système Andon contribue directement à l'efficacité opérationnelle en minimisant les interruptions de production coûteuses. En 2025, le déploiement de ces systèmes d'alerte visuelle est devenu plus simple et économique que jamais, offrant un retour sur investissement rapide même pour les PME manufacturières cherchant à optimiser leur rendement.

Pour aller plus loin : le système Andon en contexte réel

Dans cette vidéo, Martin partage de manière simple et accessible ce qu’est un système Andon, son origine, ses cas d’usage et les points à retenir pour une PME manufacturière.

L'impact d'un système Andon sur la réduction des temps d'arrêt est considérable pour plusieurs raisons :

Vous avez probablement déjà remarqué que dans un environnement sans Andon, un problème suit généralement ce parcours : l'opérateur quitte son poste pour chercher un superviseur, qui doit ensuite localiser une ressource, qui doit à son tour comprendre le problème avant d'intervenir. Pendant ce temps, la production est ralentie ou arrêtée.

Avec l'Andon, ce processus est radicalement simplifié : un clic déclenche immédiatement une chaîne d'intervention préétablie. Cette compression du temps de signalement peut représenter plusieurs dizaines de minutes économisées pour chaque incident.

Le système permet d'attirer immédiatement l'attention du superviseur ou de l'équipe technique appropriée sur le poste problématique. La philosophie de Toyota insiste sur ce point : le superviseur doit être "attiré" vers le problème pour le constater directement, avant même de commencer à penser à sa résolution.

À force d'utilisation, les équipes deviennent plus efficaces dans la résolution des problèmes fréquents. Les interventions qui prenaient autrefois 30 minutes peuvent être réduites à 5-10 minutes grâce à l'expérience accumulée et documentée.

Les alertes d'arrêt machine générées par un système Andon permettent de standardiser les réponses aux incidents courants. Au fil du temps, les équipes développent des protocoles précis pour chaque type de problème, réduisant considérablement le temps nécessaire à la remise en service des équipements.

L'un des avantages majeurs des systèmes Andon modernes réside dans leur capacité à collecter des données précieuses :

Le système enregistre automatiquement :

Ces données permettent d'identifier rapidement les postes ou les équipements qui génèrent le plus de problèmes. L'équipe d'amélioration continue peut alors concentrer ses efforts sur ces points critiques, transformant ainsi des interventions réactives en améliorations proactives.

L'analyse des données peut révéler que certains répondants sont plus efficaces que d'autres sur des types spécifiques de problèmes, permettant une meilleure allocation des ressources humaines.

La réussite d'un projet Andon dépend grandement de sa mise en œuvre. Plusieurs facteurs clés contribuent à l'efficacité du système de signalisation de production :

Les utilisateurs finaux doivent être impliqués dès la conception du système. Leurs retours permettent d'adapter l'interface et les workflows aux réalités du terrain, garantissant ainsi une adoption plus rapide et plus complète.

Un Andon efficace définit précisément qui est alerté en premier lieu, et comment le problème est escaladé si aucune résolution n'intervient dans un délai prédéfini. Cette structure d'escalade assure qu'aucun problème ne reste sans réponse.

Pour maximiser son impact, la technologie Andon doit s'intégrer harmonieusement avec les autres systèmes de l'usine, notamment les solutions GMAO, MES ou ERP, créant ainsi un écosystème informationnel cohérent.

Contrairement à une idée reçue, les systèmes Andon ne sont plus réservés aux grands groupes industriels. Les PME manufacturières peuvent désormais les adopter facilement :

L'investissement se limite essentiellement à :

L'implémentation peut se faire par étapes :

La réduction des temps d'arrêt machine se traduit généralement par un ROI mesurable dès les premiers mois d'utilisation. Une machine critique qui gagne 30 minutes de productivité par jour peut représenter des milliers d'euros d'économies mensuelles.

Les indicateurs clés pour évaluer l'impact d'un système de signalisation Andon comprennent la réduction du temps d'arrêt machine, la diminution du temps moyen de résolution des problèmes (MTTR), l'augmentation du temps moyen entre les pannes (MTBF), et l'amélioration du taux de rendement global (TRG). La plupart des entreprises constatent une amélioration de 15-30% sur ces indicateurs dans les six premiers mois suivant l'implémentation.

Bien que particulièrement adapté aux lignes d'assemblage et aux environnements de production en série, le concept Andon peut être adapté à presque tous les contextes manufacturiers. Dans les environnements de production par lots ou à l'unité, l'accent sera davantage mis sur la résolution rapide des problèmes que sur la prévention des arrêts de ligne complets.

L'Andon représente bien plus qu'un simple système de signalisation lumineuse - c'est une philosophie complète de réactivité face aux problèmes de production. Son impact sur la réduction des temps d'arrêt machine est multiple : signalement immédiat des problèmes, intervention ciblée, résolution accélérée et prévention des incidents récurrents.

En 2025, grâce à l'évolution technologique, ces systèmes d'alerte visuelle sont devenus accessibles même aux plus petites structures manufacturières. Avec un investissement limité et une mise en œuvre simplifiée, la technologie Andon constitue ce qu'on pourrait appeler un "quick win" pour toute entreprise cherchant à optimiser sa productivité.

Au-delà de son impact immédiat sur les temps d'arrêt, l'Andon s'inscrit parfaitement dans une démarche d'amélioration continue en fournissant les données nécessaires pour identifier et résoudre les problèmes systémiques. C'est un outil qui transforme chaque incident en opportunité d'apprentissage et d'optimisation pour l'ensemble de l'organisation, contribuant significativement à l'efficacité opérationnelle globale dans le secteur manufacturier.

Inscrivez-vous pour suivre l’actualité manufacturière.